Temi+ : Il software mes per l'industria 4.0

TEMI+ è il sistema MES (Manufacturing Execution System) creato per le aziende operanti nel settore delle materie plastiche, che permette di organizzare e monitorare il processo produttivo in maniera automatica, semplice ed efficace.

L'architettura di Temi+

Il software TEMI+ è costruito con un'architettura sviluppata su web-browser e la sua comunicazione avviene tramite protocollo TCP/IP: questo permette di visualizzare il sistema su molteplici supporti, garantendo così maggiore flessibilità e versatilità.

Il sistema di archiviazione è particolarmente sicuro e permette alle aziende di assecondare i più restrittivi standard internazionali per la garanzia della qualità e della rintracciabilità del prodotto.

L'architettura di Temi+

Il software TEMI+ è costruito con un'architettura sviluppata su web-browser e la sua comunicazione avviene tramite protocollo TCP/IP: questo permette di visualizzare il sistema su molteplici supporti, garantendo così maggiore flessibilità e versatilità.

Il sistema di archiviazione è particolarmente sicuro e permette alle aziende di assecondare i più restrittivi standard internazionali per la garanzia della qualità e della rintracciabilità del prodotto.

Temi+ è stato ideato per parlare ed interagire con le macchine

Il nostro sistema TEMI+ si distingue dagli altri sistemi presenti sul mercato per la sua abilità di comunicare con i linguaggi di comunicazione dei produttori di diversi macchinari, come ad esempio Euromap, OPC-UA, Profibus, Profinet e ModBus.

Il software è stato sviluppato con un’architettura flessibile in grado di integrare i diversi dispositivi già presenti in fabbrica e di raggiungere tutte le macchine per lo stampaggio ad iniezione all’interno dei reparti produttivi.

Il sistema di archiviazione dei dati è stato progettato con una tecnologia HDD e SDD in grado di aumentare la stabilità del sistema operativo e la sicurezza dei dati, mentre l’accesso alle pagine del software è possibile attraverso un browser web.

Temi+ è stato ideato per parlare ed interagire con le macchine

Il nostro sistema TEMI+ si distingue dagli altri sistemi presenti sul mercato per la sua abilità di comunicare con i linguaggi di comunicazione dei produttori di diversi macchinari, come ad esempio Euromap, OPC-UA, Profibus, Profinet e ModBus.

Il software è stato sviluppato con un’architettura flessibile in grado di integrare i diversi dispositivi già presenti in fabbrica e di raggiungere tutte le macchine per lo stampaggio ad iniezione all’interno dei reparti produttivi.

Il sistema di archiviazione dei dati è stato progettato con una tecnologia HDD e SDD in grado di aumentare la stabilità del sistema operativo e la sicurezza dei dati, mentre l’accesso alle pagine del software è possibile attraverso un browser web.

Alcune funzioni del nostro software temi+

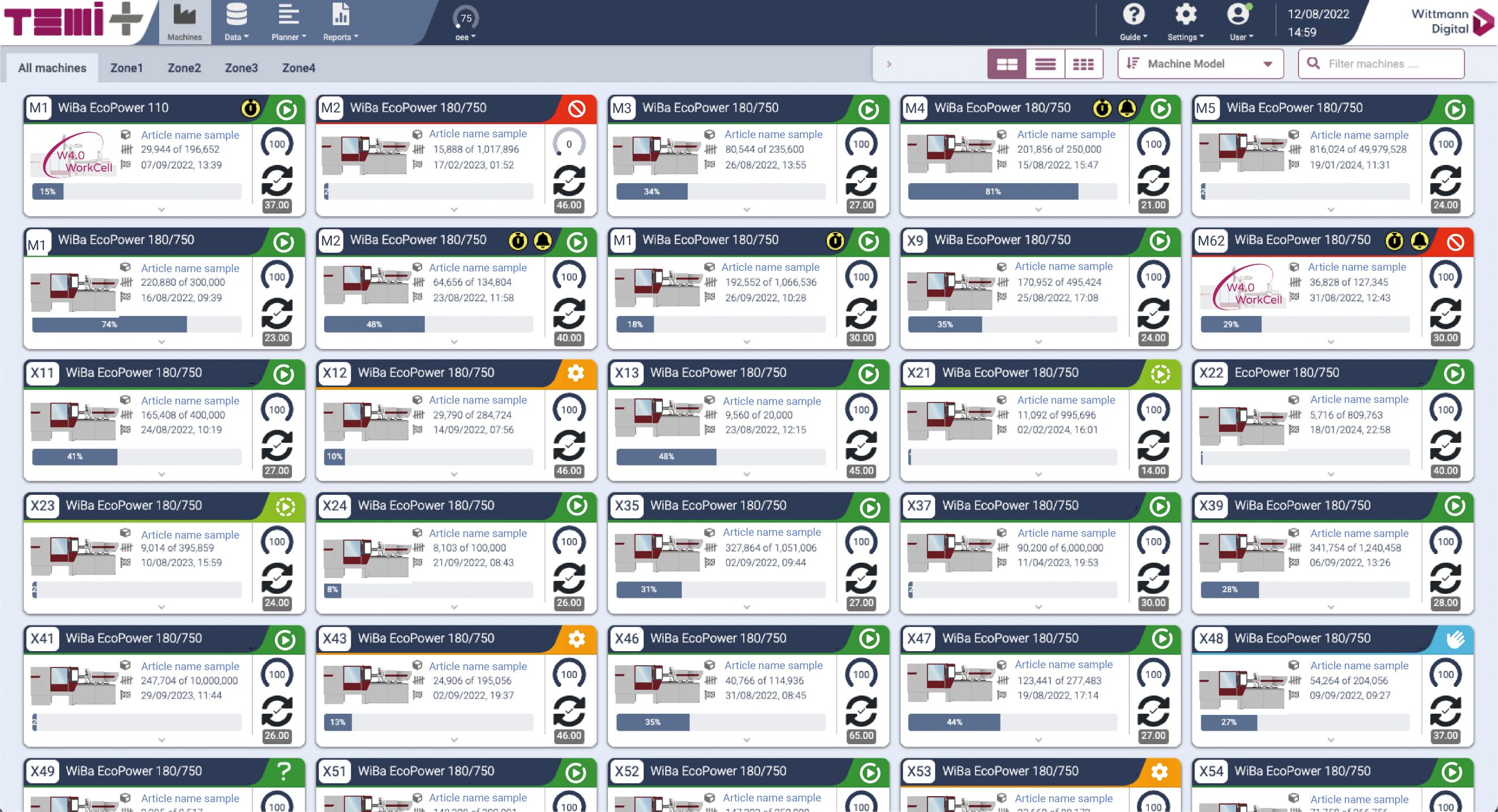

Stato della macchina

In una schermata semplice ed intuitiva si può monitorare lo stato di lavorazione dell’intero parco macchine ed accedere al dettaglio della lavorazione, cliccando su ogni macchina.

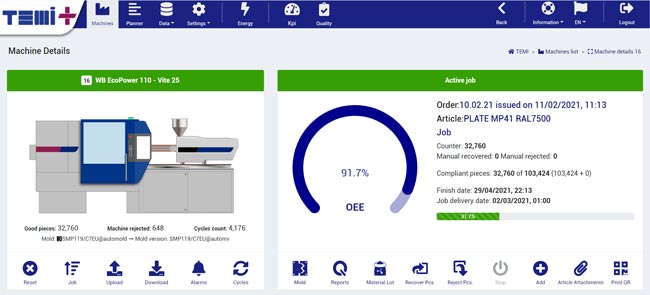

Monitor della macchina

Ad ogni macchina è assegnata una pagina di dettaglio che mostra la visualizzazione in real-time dell’avanzamento dell’ordine e dei dati di pianificazione, seguiti dai dati di processo: cuscino, tempo di dosaggio, tempo di iniezione, cronologia degli allarmi e altri dati utili di lavorazione.

Da questa schermata è possibile stampare un’etichetta adesiva (o QR-code) che permette di recuperare i dettagli del prodotto, come il codice dell’articolo e la descrizione, il numero di pezzi prodotti, il numero di lotto e il codice del prodotto, che fornisce ulteriori dettagli sui parametri di processo registrati in ogni ciclo.

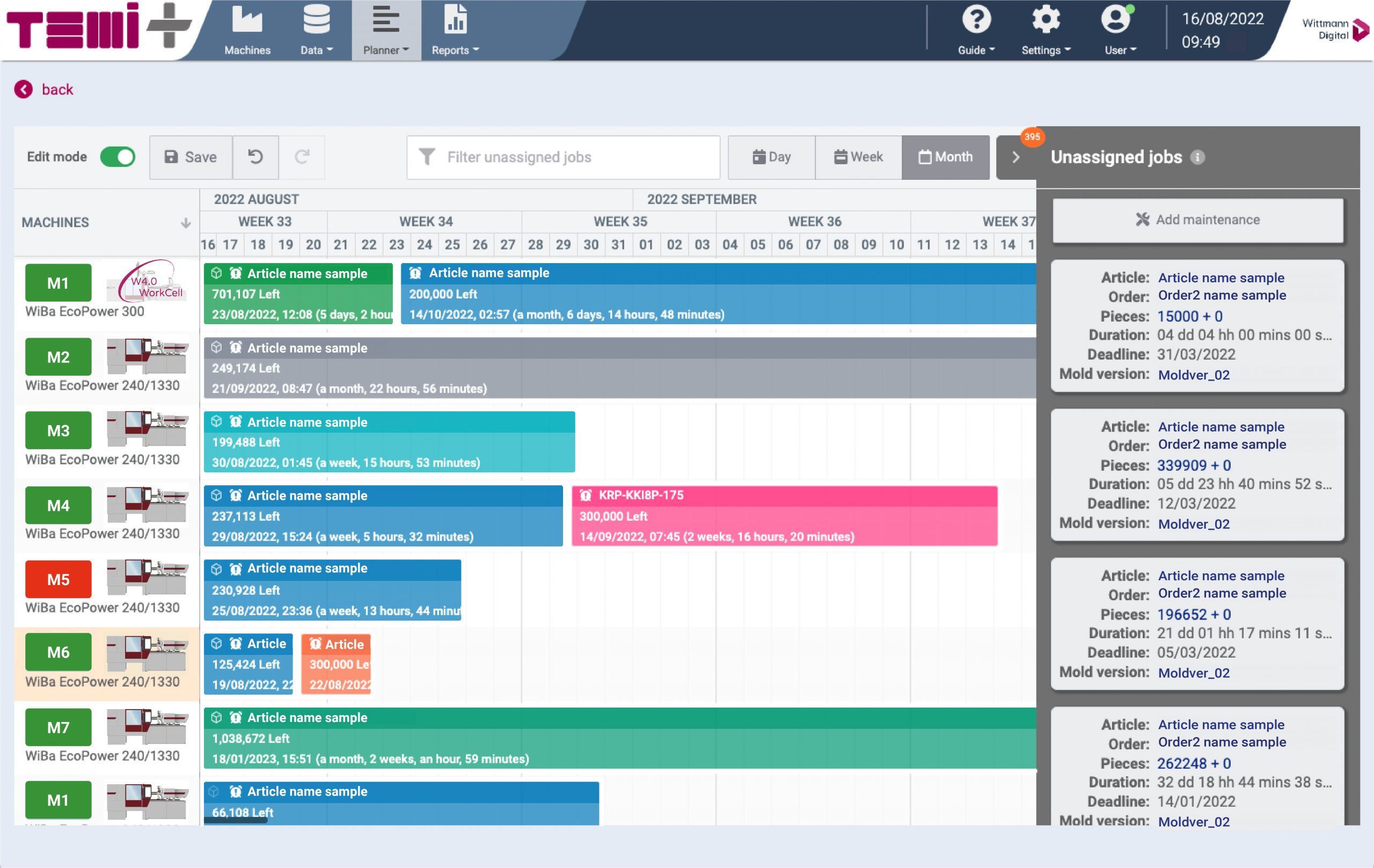

Pianificazione

La pianificazione rappresenta il momento più importante dell’intero ciclo produttivo.

Questa fase si suddivide in due momenti:

Caricamento dell’ordine

Pianificazione delle attività

Attraverso le schede prodotto, configurabili all’interno del sistema o importabili opzionalmente dal proprio gestionale, è possibile creare una lavorazione da assegnare alle macchine. La pianificazione si basa su un diagramma di Gantt semplice ed intuitivo, che permette di gestire l’organizzazione dei nuovi ordini in maniera semplice ed efficace, garantendo istantanea visibilità a tutti i reparti.

Monitor della macchina

Ad ogni macchina è assegnata una pagina di dettaglio che mostra la visualizzazione in real-time dell’avanzamento dell’ordine e dei dati di pianificazione, seguiti dai dati di processo: cuscino, tempo di dosaggio, tempo di iniezione, cronologia degli allarmi e altri dati utili di lavorazione.

In questa schermata l’operatore può svolgere diverse operazioni tra cui aggiungere, recuperare o scartare manualmente dei pezzi in fase di produzione, avviare e fermare la lavorazione e vedere gli allegati dell’articolo.

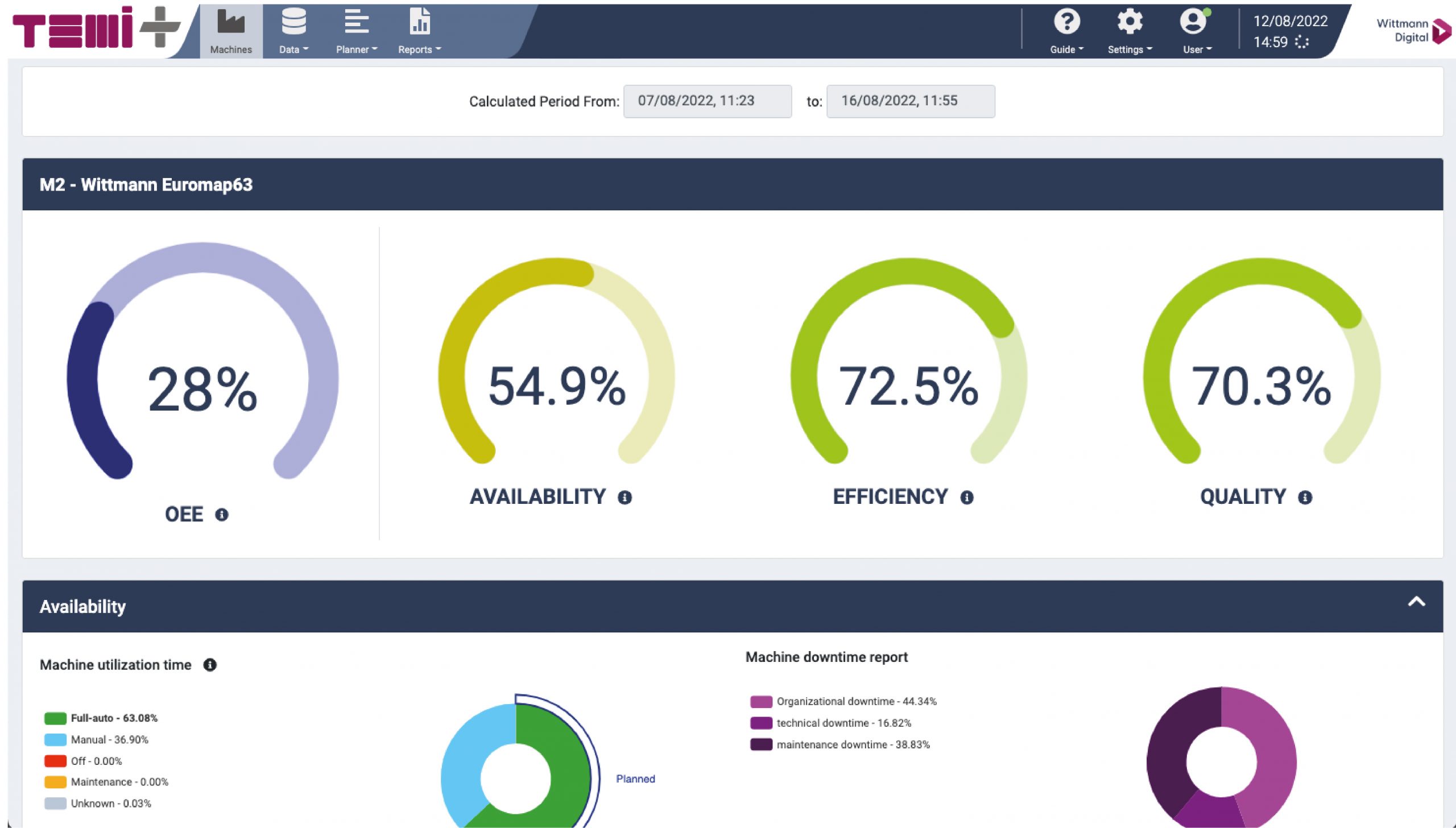

KPI di produzione

I KPI (Key Performance Indicator) rappresentano indicatori di processo utili per monitorare, comprendere e migliorare l’efficienza dell’impianto produttivo.

TEMI+ recupera dalla macchina informazioni importanti per la fusione dei vari processi e la qualità dei dati, quali il tempo medio di attrezzaggio, la quantità e la ricorrenza degli allarmi, la costanza e la ripetibilità dei parametri di iniezione e altri indicatori di performance ottenibili.

Grazie a questi indicatori è possibile gestire al meglio la produzione e migliorare così la qualità dei prodotti e l’efficienza delle macchine.

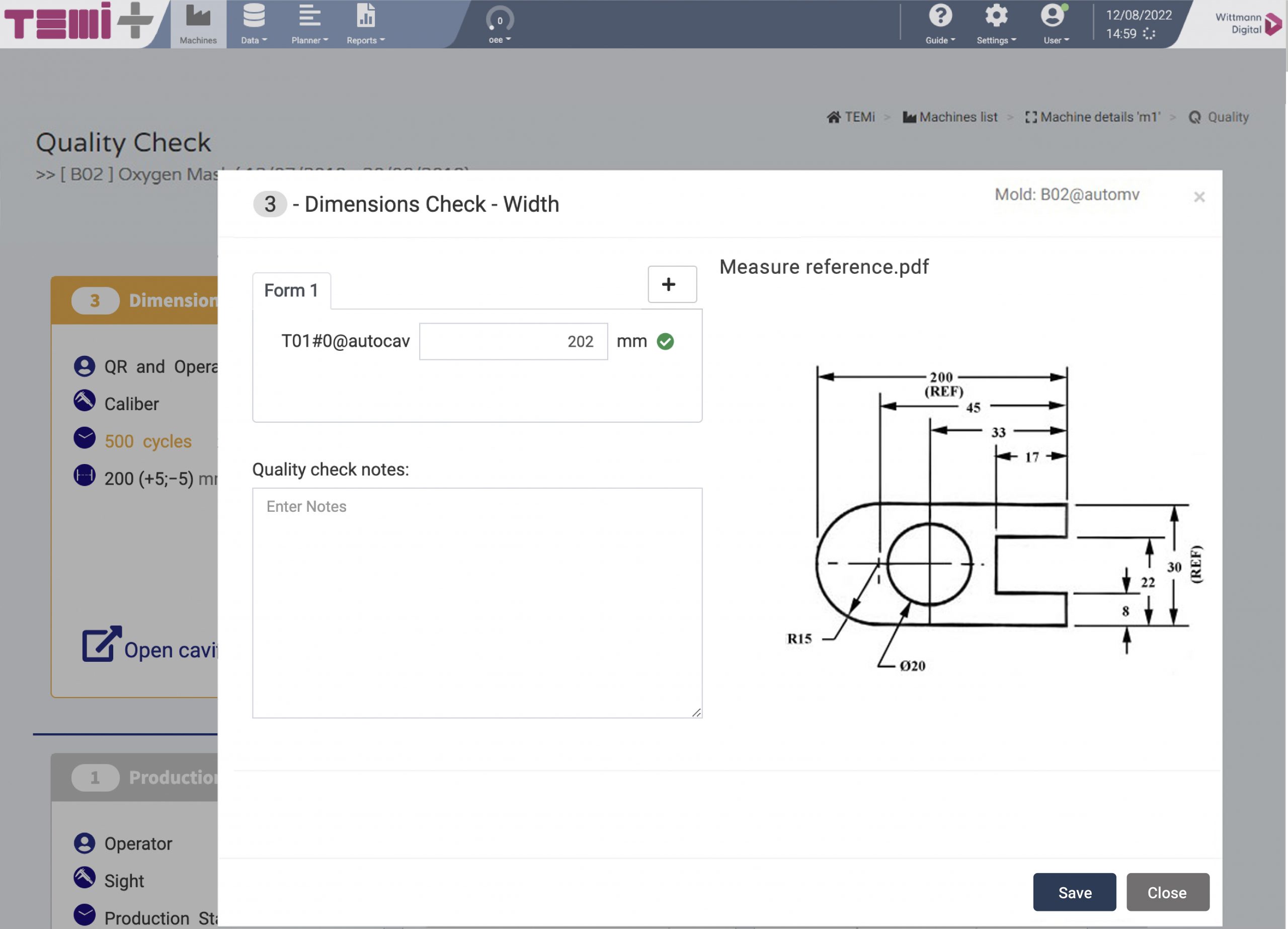

Sistema QMS

Il sistema QMS (Sistema di gestione della qualità), basato sulle linee guida della certificazione ISO:9001, è semplice ed intuitivo: la compilazione dei moduli di controllo qualità avviene infatti direttamente su TEMI+. È possibile, inoltre, creare schede di controllo che possono essere modificate direttamente sulla macchina.

La scheda può presentare dettagli su controlli e misurazioni effettuate in conformità allo standard di qualità, con il vantaggio di garantire un servizio di archiviazione immediata, di tracciabilità assoluta e di riduzione dei tempi e delle elaborazioni.

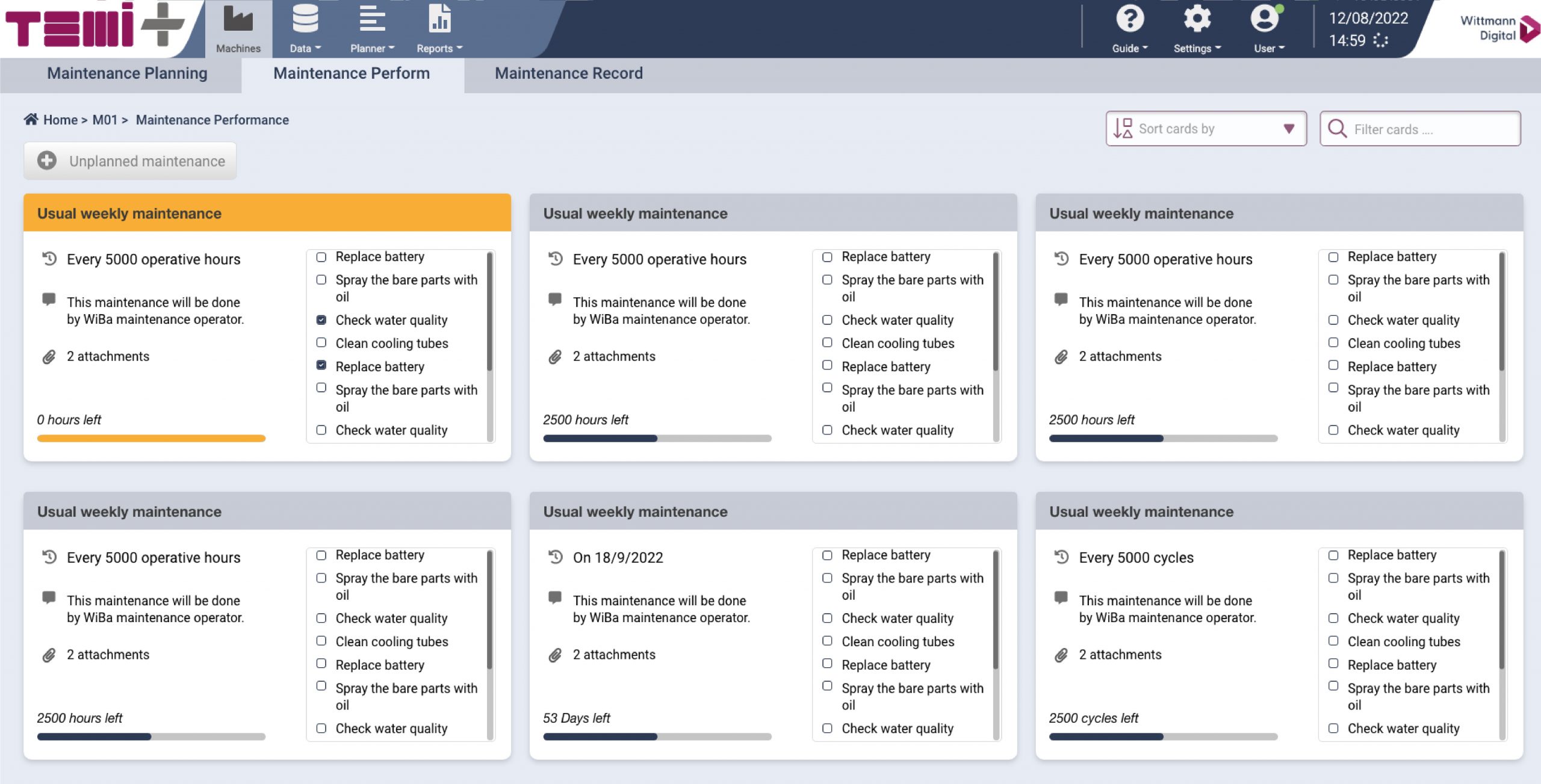

Manutenzione delle macchine e degli stampi

Con il nuovo modulo di manutenzione è possibile registrare tutte le operazioni di manutenzione delle macchine realizzate nell’impianto di produzione.

In questo modo, l’operatore ottiene informazioni utili sullo stato della macchina e dello stampo, così come una stima più affidabile dei tempi di consegna delle lavorazioni.

Tracciabilità degli ordini

Nella pagina del dettaglio macchina, è possibile stampare un’etichetta adesiva o QR code che permette di recuperare i dettagli del prodotto, come il codice dell’articolo e la descrizione, il numero di parti prodotte, il numero di lotto e il codice del prodotto.

Scegli uno dei nostri pacchetti ed otteni Una soluzione completa e flessibile

pacchetto Standard

Stato della macchina

Pianificazione

Monitor della macchina

Kpi di produzione

Pacchetto Advanced

Stato della macchina

Pianificazione

Monitor della macchina

Kpi di produzione

Sistema QSM

Manutenzione

Connettore erp

Stato della macchina

Pianificazione

Monitor della macchina

Kpi di produzione

Ricezione ordini dall'ERP

Ricezione dati anagrafici

Invio dei dati di produzione agli ERP

Il parere di chi si è affidato a noi

La riorganizzazione dei processi interni, che include l'utilizzo del MES TEMI+ per il supporto decisionale, sarà in grado di migliorare del 5% la nostra produttività.

Sono molto soddisfatto del software TEMI+ e Imago per l'utilizzo intuitivo, efficace ed efficiente. Questi strumenti sono indispensabili per un'ottima gestione del processo produttivo aziendale.

TEMI+ ha reso più digitale il nostro approccio allo stampaggio a iniezione e ha dato una forte spinta alla professionalità degli addetti alle macchine.

We chose TEMI+ because we appreciate the smart approach of TEMI+ to our business and the flexibility the solution is able to give us.

Il MES non è una bacchetta magica, ma uno strumento fondamentale per migliorare i l'organizzazione dei processi, individuare misurare e costi, inefficienze e sprechi.